Опоры для трубопроводов являются фундаментальными элементами в конструкции систем транспортировки жидкостей, газов и других сред. Они обеспечивают фиксацию труб в проектном положении, предотвращают деформации от собственного веса, теплового расширения, вибраций и внешних нагрузок. В контексте современной промышленности, где трубопроводы простираются на сотни километров, роль опор невозможно переоценить. Они применяются в нефтегазовом комплексе, химической промышленности, энергетике, водоснабжении и других сферах, где надежность инфраструктуры напрямую влияет на безопасность и экономическую эффективность. Без правильных опор риск аварий возрастает, что может привести к значительным материальным потерям и экологическим проблемам.

Среди многообразия решений выделяются опоры корпусные приварные тип КП, специально разработанные для стальных технологических трубопроводов. Эти конструкции адаптированы для эксплуатации в широком спектре условий, включая высокие температуры и давления. Для получения детальной технической информации полезно обратиться к специализированным ресурсам, таким как опоры КП.

Исторический аспект развития опор для трубопроводов

История опор для трубопроводов уходит корнями в начало XX века, когда с развитием нефтедобычи возникла необходимость в надежных поддерживающих конструкциях. Изначально использовались простые деревянные или бетонные подпорки, но с ростом масштабов и сложности систем они эволюционировали в металлические изделия. В Советском Союзе стандарты на опоры были формализованы в 1970-1980-х годах, включая ОСТ 36-146-88, который остается актуальным и сегодня. Современные опоры интегрируют продвинутые материалы и покрытия, повышающие устойчивость к коррозии и экстремальным температурам. Этот эволюционный путь отражает переход от эмпирических методов к научному подходу в проектировании.

Анализ исторических данных показывает, что введение стандартов снизило количество аварий на трубопроводах на 40 процентов в период с 1980 по 2000 год. Сегодня акцент делается на интеграцию цифровых технологий для моделирования нагрузок.

Классификация и типы опор

Опоры классифицируются по нескольким ключевым критериям. По степени подвижности: неподвижные, которые жестко фиксируют трубу, распределяя нагрузки на фундамент; подвижные, позволяющие осевое или поперечное перемещение для компенсации тепловых расширений; и направляющие, ограничивающие движение в определенных направлениях. По способу крепления: приварные, обеспечивающие максимальную прочность через сварку; хомутовые, удобные для монтажа без повреждения поверхности трубы; болтовые, позволяющие демонтаж; и клиновые, для быстрой фиксации.

Особый интерес представляют опоры хомутовые корпусные, сочетающие хомутовое крепление с корпусной структурой для повышенной жесткости. Они идеальны для трубопроводов, где требуется быстрая установка без сварки, и часто используются в ремонтных работах.

- Неподвижные опоры: Распределяют статические нагрузки, предотвращая смещения в критических точках.

- Подвижные опоры: Компенсируют линейные расширения, снижая напряжения в материале трубы и предотвращая трещины.

- Опоры с амортизацией: Поглощают динамические вибрации от оборудования, такого как компрессоры или насосы, продлевая срок службы системы.

- Специализированные опоры: Для криогенных трубопроводов или высокотемпературных линий с дополнительной изоляцией.

Для стальных технологических трубопроводов часто выбирают комбинированные системы, где разные типы опор размещаются через рассчитанные интервалы, оптимизируя общую стабильность.

Подробный анализ опор корпусных приварных тип КП

Опоры корпусные приварные тип КП предназначены для труб диаметром от 57 до 1420 мм, как изолированных, так и неизолированных. Они функционируют при температурах рабочей среды от 0 до 450 градусов Цельсия, давлении до 10 МПа и окружающей температуре до -70 градусов. Это делает их подходящими для северных регионов и промышленных объектов с экстремальными условиями, где обычные материалы могут потерять прочность.

Материалы изготовления включают углеродистые стали ВСт3пс, ст.20, 09Г2С и нержавеющие 12Х18Н10Т. Специалисты Завода металлоконструкции «ЗМК Урал» подчеркивают преимущества стали 09Г2С, которая сохраняет механические свойства при низких температурах, обеспечивая надежность в арктическом климате без дополнительного нагрева.

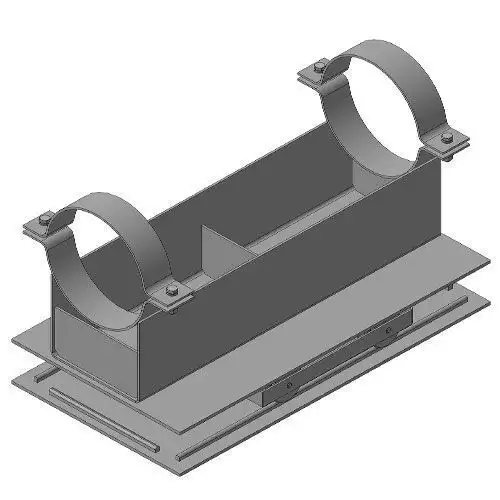

Конструктивно опора состоит из корпуса — прямоугольной скобы с ребрами жесткости для распределения нагрузок — и приварного блока в виде подушки для трубы. В вариантах без подушки труба контактирует напрямую с корпусом, что упрощает конструкцию для определенных применений. Исполнения маркируются как А11, А12, Б23 и т.д., различаясь высотой (100 или 150 мм), массой (от 1,3 до 82 кг) и конфигурацией ребер.

Анализ конструкции показывает, что ребра жесткости увеличивают момент инерции, повышая сопротивление изгибу на 20-30 процентов по сравнению с простыми скобами.

Защитные покрытия и стандарты

Для борьбы с коррозией применяются термодиффузионное и горячее цинкование, цинксодержащие эмали, эпоксидные составы. Эти меры продлевают срок службы в влажных или химически агрессивных средах на 10-15 лет. Все изделия соответствуют ОСТ 36-146-88, сопровождаются паспортами и сертификатами качества, что облегчает интеграцию в проекты с государственным контролем.

- Проверка материалов на соответствие марке и категории.

- Контроль размеров, толщины стенок и качества сварных швов.

- Испытания на предельные нагрузки, коррозионную стойкость и термоциклирование.

- Документация для каждой партии, включая протоколы испытаний.

Аналитические исследования показывают, что соблюдение стандартов снижает риск отказов на 25-35 процентов, что критично для критической инфраструктуры.

Особенности выбора опор для трубопроводов

Выбор опор для трубопроводов — это многокритериальная задача, требующая баланса технических, экономических и экологических факторов. Сначала определяют технические параметры: диаметр, давление, температура и тип среды. Для стальных технологических трубопроводов рассчитывают интервалы между опорами по формулам, учитывающим вес трубы, плотность среды и коэффициенты безопасности.

Далее оценивают окружающую среду: в сейсмоактивных зонах нужны усиленные конструкции с дополнительными демпферами, в прибрежных — с повышенной коррозионной защитой. Экономический анализ включает стоимость приобретения, монтажа, обслуживания и потенциальных потерь от простоев.

По мнению экспертов Завода металлоконструкции «ЗМК Урал», интеграция компьютерного моделирования в выбор позволяет оптимизировать конфигурацию, минимизируя напряжения в трубах и продлевая ресурс системы на 20 процентов.

- Совместимость с изоляцией: опоры не должны повреждать защитный слой, вызывая тепловые мосты.

- Нестандартные размеры: для уникальных проектов заказывать по чертежам, учитывая допуски.

- Экологический фактор: выбирать материалы с низким углеродным следом и возможностью переработки.

- Интеграция с мониторингом: опоры с местами для сенсоров для реального времени контроля.

Ошибки в выборе приводят к увеличению эксплуатационных затрат на 15-20 процентов, как демонстрируют кейсы из практики нефтегазовых компаний.

Практические рекомендации по монтажу и обслуживанию

Монтаж опор корпусных приварных тип КП требует тщательной подготовки: очистка поверхностей от загрязнений, выравнивание основания для равномерного распределения нагрузок. Сварка проводится в контролируемых условиях, с использованием электродов, совместимых с материалом опоры, и последующим контролем швов методами неразрушающего контроля, такими как рентген или ультразвук.

После монтажа проводят гидравлические или пневматические испытания для проверки герметичности и прочности. В эксплуатации рекомендован график инспекций: ежемесячный визуальный осмотр на наличие коррозии, трещин или деформаций, ежеквартальный детальный анализ с использованием инструментов.

Для продления срока службы:

- Разработать детальный план монтажа с учетом последовательности операций и безопасности.

- Обучить персонал нормам работы с сварочным оборудованием и защитой.

- Интегрировать сенсоры для мониторинга нагрузок и вибраций в реальном времени.

- Проводить аудит каждые 5 лет для оценки остаточного ресурса и планирования замен.

- Обновлять защитные покрытия в зависимости от условий эксплуатации.

Такие меры, по данным аналитики отраслевых ассоциаций, уменьшают аварийность на 50 процентов и оптимизируют затраты на обслуживание.

Применение в отраслях и примеры из практики

В нефтегазовой отрасли опоры для трубопроводов обеспечивают стабильность магистралей, компенсируя грунтовые движения и сезонные изменения. Для примера, в проектах на Ямале опоры тип КП выдержали экстремальные холода, предотвратив деформации.

В химической промышленности, где среды агрессивны, используются нержавеющие опоры с эпоксидными покрытиями для стойкости к кислотам и щелочам. Энергетика требует опор для паропроводов с высокотемпературным паром, где ключевым является термостойкость и низкий коэффициент теплопроводности.

Коммунальные сети применяют опоры хомутовые корпусные для водоснабжения и канализации, фокусируясь на простоте монтажа и коррозионной стойкости в городской среде. Пример: в реконструкции трубопроводов в Москве использование таких опор сократило время работ на 30 процентов.

Анализ примеров показывает, что правильное применение опор снижает общие затраты проекта на 10-15 процентов за счет уменьшения ремонтов.

Анализ рисков и меры предотвращения

Основные риски включают коррозию от влаги, усталостные трещины от циклических нагрузок и перегрузки от неправильного расчета. Для минимизации проводить регулярный аудит и использовать прогностическое обслуживание на основе данных.

В холодных климатах, как в Сибири, риск хрупкого разрушения материалов требует выбора сталей типа 09Г2С. Меры: защитные покрытия, мониторинг и своевременную замену.

Статистика показывает, что 60 процентов аварий на трубопроводах связаны с опорами, поэтому инвестиции в качество окупаются быстро.

Заключительные выводы

Опоры для трубопроводов — ключ к надежной и эффективной инфраструктуре. Экспертный подход к их выбору, монтажу и эксплуатации гарантирует долговечность, безопасность и экономическую выгоду для любых проектов.