Вальцовочные станки по металлу представляют собой специализированное оборудование, предназначенное для холодной гибки листовых заготовок в формы с криволинейной поверхностью, включая цилиндры, конусы, дуги и эллиптические элементы. Это оборудование является неотъемлемой частью технологических процессов в различных отраслях промышленности, таких как машиностроение, строительство, химическая и пищевая промышленность. Здесь оно используется для создания воздуховодов, баков, корпусов аппаратов, труб и декоративных конструкций. Основной принцип работы заключается в пластической деформации металла под действием давления от вращающихся валков, что позволяет достигать высокой точности без нагрева материала, сохраняя его структурную целостность. Вальцовочные станки адаптированы для работы с широким спектром материалов, от низкоуглеродистой стали и нержавеющей стали до алюминиевых сплавов, меди и титана, учитывая их механические характеристики, такие как предел прочности, удлинение при разрыве и коэффициент Пуассона. Для промышленных нужд эти станки обеспечивают переход от ручного труда к автоматизированному производству, повышая производительность и снижая затраты на персонал. Кроме того, они способствуют минимизации отходов, поскольку процесс гибки оптимизирован для максимального использования заготовки. В контексте глобальных тенденций к устойчивости, такие станки способствуют снижению энергопотребления по сравнению с термическими методами обработки.

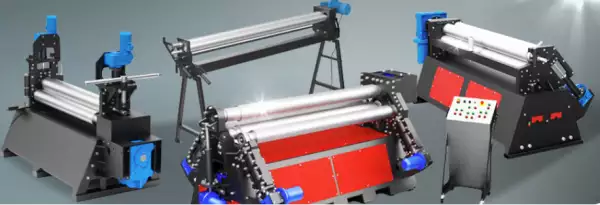

На рынке доступен широкий выбор моделей вальцовочных станков, различающихся по мощности, размерам и дополнительным функциям, что позволяет найти подходящий вариант для любых задач. Для специалистов, интересующихся подбором оборудования, полезно ознакомиться с ассортиментом. Посмотреть можно здесь, где представлены подробные технические данные и сравнения.

Исторический обзор и технологическая эволюция

Развитие вальцовочных станков началось в период промышленной революции в XIX веке, когда потребность в массовой обработке металла для железнодорожного транспорта и машиностроения стимулировала создание первых механических устройств. Изначально они были простыми ручными механизмами с рычагами, но к началу XX века появились модели с гидравлическим приводом, повысившие усилие и скорость. Дальнейшая эволюция включала интеграцию электрических двигателей и систем автоматизации, таких как числовое программное управление, появившееся в 1970-х годах. Современные станки оснащены сенсорами для мониторинга параметров в реальном времени, что позволяет корректировать процесс на лету и снижать процент брака. Аналитически, эта эволюция привела к росту эффективности на 60-80 процентов, сделав вальцовочные станки незаменимым элементом в промышленных нуждах крупных предприятий по всему миру. Сегодня фокус на интеграции с робототехникой для полностью автоматизированных линий, что открывает новые возможности для смарт-производства.

Классификация и типы вальцовочных станков

Вальцовочные станки классифицируются по числу валков и их взаимному расположению, что определяет спектр задач и эффективность обработки. Симметричные и асимметричные станки предлагают разные уровни удобства и точности, в то время как трехвалковые и четырехвалковые модели различаются по способности к сложным формам. Ниже приведен детальный анализ основных типов, с учетом их преимуществ и ограничений.

Вальцы трехвалковые симметричные

Симметричные трехвалковые станки имеют треугольную конфигурацию валков с фиксированным центральным элементом и подвижными боковыми. Это обеспечивает равномерное давление по всей длине заготовки, идеально для создания симметричных цилиндров. Они способны обрабатывать металл толщиной до 20 миллиметров и шириной до 2000 миллиметров, с минимальным радиусом гиба, равным 1,5 диаметра валка. Анализ показывает, что такие модели превосходят другие в стабильности для толстых материалов, но требуют дополнительного времени на загрузку. В промышленных нуждах они применяются для серийного производства крупных цилиндрических конструкций, где точность и повторяемость имеют приоритет. Например, в производстве резервуаров для нефтехимии такие станки обеспечивают герметичность швов за счет равномерной деформации.

К преимуществам относится низкий риск деформаций, к недостаткам – ограниченная гибкость для тонких листов.

- Максимальная толщина: до 20 мм;

- Ширина: до 2000 мм;

- Применение: бочки, трубы большого диаметра;

- Рекомендации: использовать для серийного производства.

Вальцы трехвалковые асимметричные

Асимметричные трехвалковые станки отличаются смещенным расположением валков, где один служит опорой, а другой – для изгиба. Это упрощает манипуляции с заготовкой, делая их подходящими для металла толщиной до 10 миллиметров. Аналитически, они предлагают большую адаптивность для разнообразных заказов, но могут вызывать неравномерность на концах. Они рекомендуются для средних и малых производств, где частая смена задач требует оперативности. В практике, такие станки эффективны для изготовления декоративных панелей, где точность краев не критична.

Преимущества включают простоту эксплуатации, недостатки – ограничение по толщине материала.

- Максимальная толщина: до 10 мм;

- Ширина: до 1500 мм;

- Применение: декоративные элементы, малые корпуса;

- Рекомендации: для единичных заказов.

Вальцы четырехвалковые

Четырехвалковые станки оснащены дополнительным нижним валком для предварительного формирования кромок, что позволяет создавать конусы и эллипсы с высокой точностью. Они обрабатывают металл до 10 миллиметров толщиной, снижая число проходов заготовки. Анализ демонстрирует экономию времени на 25-35 процентов по сравнению с трехвалковыми моделями. Для промышленных нужд они необходимы в производстве сложных компонентов, таких как конические переходы в трубопроводах. Например, в авиационной отрасли они используются для формирования обтекаемых форм.

Преимущества: автоматизация подгиба, недостатки: более высокая цена.

- Максимальная толщина: до 10 мм;

- Ширина: до 2000 мм;

- Применение: вентиляционные конусы, трубопроводные элементы;

- Рекомендации: для сложных форм.

Обработка различных материалов

Вальцовочные станки адаптированы для разных металлов. Для стали требуется большее давление, для алюминия – меньшее, чтобы избежать трещин. Нержавеющая сталь требует валков с низким трением. Анализ показывает, что настройка параметров под материал снижает брак на 20 процентов.

Для меди и титана используйте меньшую скорость, чтобы предотвратить перегрев от трения. В промышленных нуждах выбор станка зависит от преобладающего материала. Например, для алюминия симметричные модели обеспечивают лучшую равномерность.

Конструктивные особенности и технические параметры

Конструкция включает прочную раму, валки из легированной стали с покрытием для снижения трения и приводную систему – ручную, механическую или гидравлическую. Ключевые параметры: ширина (550-2000 мм), толщина (0,8-20 мм), диаметр валков (50-300 мм). Модели от производителя Киплер-Стан демонстрируют надежный механический привод для интенсивной эксплуатации. Анализ параметров показывает, что больший диаметр валков подходит для крупных радиусов, а меньший – для крутых изгибов, но с риском для тонкого металла.

Дополнительно, станки могут иметь системы ЧПУ для программирования, датчики нагрузки и защитные механизмы, повышая безопасность и точность.

Сравнение с другими методами гибки металла

По сравнению с прессовой гибкой, вальцовка обеспечивает непрерывный процесс, снижая внутренние напряжения. С ручным методом она выигрывает в скорости и точности. Анализ показывает превосходство для криволинейных форм, но меньшую универсальность для углов. Для промышленных нужд вальцовка предпочтительна для крупных заготовок.

В сравнении с лазерной резкой и гибкой, вальцовочные станки более экономичны для больших объемов, хотя требуют больше места. Они также экологичнее, поскольку не производят отходов от резки.

Особенности выбора вальцовочного станка

Выбор начинается с оценки задач: объем производства, тип металла, требуемые формы. Симметричные станки для толстого металла, асимметричные для тонкого, четырехвалковые для сложных. Широкий выбор моделей позволяет оптимизировать бюджет. В оборудовании от производителя Киплер-Стан подчеркивается долговечность, подтвержденная практикой. Анализ затрат показывает, что учет обслуживания снижает общие расходы на 10-20 процентов.

- Определите параметры металла: толщина, ширина, материал.

- Выберите тип: трехвалковый симметричный, асимметричный или четырехвалковый.

- Оцените привод и автоматизацию для производительности.

- Проверьте габариты и энергопотребление.

- Рассчитайте стоимость владения, включая запчасти.

- Изучите отзывы и гарантии для надежности.

Главное – соотношение цены и качества для долгосрочной эксплуатации.

Учитывайте масштабируемость: станок должен позволять модернизацию для будущих нужд.

Практические рекомендации по использованию и обслуживанию

Установка требует ровной поверхности для избежания вибраций. Перед запуском калибруйте валки и смазывайте механизмы. Используйте чистые заготовки для предотвращения дефектов. Мониторьте давление и скорость для оптимального изгиба, адаптируя под материал.

Для трехвалковых моделей применяйте многоходовой процесс, для четырехвалковых – однопроходный. Анализ эксплуатации показывает, что регулярные проверки продлевают срок на 30-50 процентов. Проводите очистку после каждой смены.

Обучите персонал основам безопасности, включая использование средств индивидуальной защиты. В промышленных условиях внедряйте графики обслуживания. Для сложных задач интегрируйте с другим оборудованием, таким как режущие машины.

Советы по оптимизации процесса

- Симулируйте гибку в программном обеспечении перед работой.

- Корректируйте параметры для разных металлов, чтобы избежать перегрузок.

- Минимизируйте отходы путем точной раскройки заготовок.

- Используйте датчики для автоматической корректировки.

В заключение, вальцовочные станки – мощный инструмент для металлообработки, с широким выбором моделей для различных нужд. Правильный подход к выбору и использованию обеспечивает максимальную эффективность, безопасность и экономию ресурсов в производстве.