В современном промышленном ландшафте развитие ремонтных и производственных активов выступает фундаментальным фактором устойчивого роста. Оснащение производств оборудованием не только повышает эффективность операций, но и минимизирует простои, обеспечивая долгосрочную конкурентоспособность. Анализ тенденций показывает, что интеграция передовых технологий позволяет сократить затраты на обслуживание до 30%, одновременно повышая точность процессов. Это особенно актуально для отраслей с высокими требованиями к надежности, где своевременное вмешательство в ремонте предотвращает каскадные сбои.

Для глубокого понимания подходов к оснащению стоит обратиться к специализированным ресурсам, таким как https://intratool.ru/, где собраны аналитические материалы по ключевым направлениям. Здесь акцент делается на комплексных решениях, сочетающих инженерный аудит и практическую реализацию, что помогает избежать типичных ошибок в выборе оборудования.

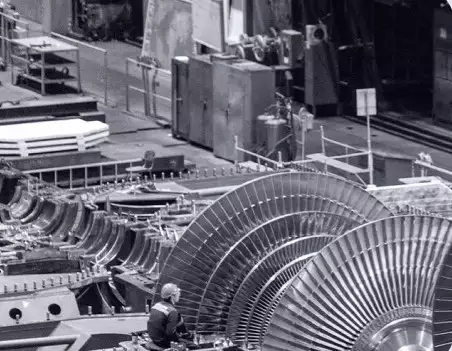

Технологии машиностроения в оснащении производств

Технологии машиностроения формируют основу для модернизации производственных линий. Включая металлообрабатывающие станки и измерительное оборудование, они обеспечивают переход от традиционных методов к автоматизированным системам. Например, многофункциональные токарно-фрезерные центры позволяют обрабатывать сложные детали из титана и композитов с минимальными отходами, что критично для высокоточных секторов.

Ключевые компоненты оснащения

- Металлообрабатывающие станки: Выбор зависит от типа обработки — силовая для стали или скоростная для алюминия. Рекомендуется начинать с анализа технологического процесса, чтобы определить необходимую осьность (3–5 осей) и мощность шпинделя.

- Измерительное оборудование: Портальные координатно-измерительные машины для крупных деталей обеспечивают контактный контроль форм, минимизируя погрешности до 0,001 мм. Полезно интегрировать 3D-сканеры для обратной разработки, особенно при модернизации устаревших активов.

- Технологические ячейки: Автоматизированные модули с роботами снижают влияние человеческого фактора, повышая производительность на 40%. При выборе оценивайте совместимость с существующей логистикой.

Практическая рекомендация: Перед внедрением проводите технологический аудит, разрабатывая вариативные концепции с технико-экономическим обоснованием. Это позволит оптимизировать затраты и обеспечить масштабируемость.

Промышленный мониторинг как инструмент предиктивного обслуживания

Промышленный мониторинг эволюционирует от реактивных проверок к предиктивным моделям, использующим тепловизионные и оптические системы. Такие технологии выявляют аномалии в реальном времени, продлевая срок службы оборудования и снижая риски аварий. В контексте развития ремонтных и производственных активов мониторинг интегрируется с технологиями Интернета вещей для автоматизированного анализа данных.

- Определите зоны риска: Фокус на печах и роторах, где температурные отклонения сигнализируют о износе.

- Выберите датчики: Бесконтактные тепловизоры для паровых сред, с чувствительностью до 0,05 °C, идеальны для непрерывного контроля.

- Интегрируйте программное обеспечение: Системы с машинным зрением генерируют оповещения, минимизируя ложные срабатывания.

Особенность выбора: Учитывайте диапазон температур (от –40 °C до 2000 °C) и устойчивость к агрессивным средам. Рекомендуется пилотное тестирование на одном участке для калибровки под конкретные условия.

Развитие ремонтных и производственных активов в ключевых отраслях

Химическая промышленность: фокус на безопасности и коррозионной стойкости

В химической промышленности развитие ремонтных и производственных активов подразумевает оснащение оборудованием, устойчивым к агрессивным средам. Полимерные трубопроводы и эстакады слива-налива для кислот минимизируют утечки, а обратная разработка деталей динамического оборудования ускоряет замену. Анализ показывает, что оптимизация технического обслуживания и ремонта снижает простои на 25%.

- Комплексы очистки трубных пучков: Автоматизированные системы для удаления отложений без демонтажа.

- Мобильные ремонтные бригады: Портативные механообрабатывающие устройства для локальных ремонтов, сокращающие время на 50%.

- Совет по выбору: Приоритизируйте материалы с сертификацией ATEX для взрывоопасных зон.

ГМК и металлургия: усиление производительности через модернизацию

Для горно-металлургического комплекса и металлургии оснащение фокусируется на литейных и заготовительных производствах. Литейные печи с автоматизированными манипуляторами и дробеочистное оборудование повышают качество отливок, а мониторинг внутрипечных процессов предотвращает перегрев. Развитие активов здесь включает создание линий для запасных частей с использованием обратной разработки.

Практические рекомендации:

- Аудит ремонтных центров (РМЦ): Оцените оснастку и инструменты для механообработки.

- Внедрение портальных решений: Для крупных заготовок, обеспечивая точность до 0,01 мм.

- Интеграция контроля качества: Оптические системы для поверхностей, снижающие брак на 15%.

Переработка нефти и газа: инфраструктура для непрерывности

В переработке нефти и газа развитие ремонтных и производственных активов акцентирует внимание на эстакадах для сжиженного природного газа и полимерных байпасах. Тепловизионный мониторинг утечек летучих органических соединений позволяет оперативно реагировать без остановки процессов, а оптимизация ремонтно-механических цехов с мобильными комплексами ускоряет техническое обслуживание и ремонт. Это критично для снижения рисков в высоконагруженных системах.

- Трубопроводы для метанола: Коррозионностойкие, с мониторингом для предиктивного обслуживания.

- Контроль открытых распределительных устройств: Автоматизированные системы для предотвращения электрических сбоев.

- Рекомендация: Используйте подход «инжиниринг — закупки — строительство» для комплексных проектов, от концепции до пусконаладки.

В заключение, развитие ремонтных и производственных активов требует целостного подхода: от аудита до сервисного сопровождения. Интеграция технологий машиностроения с промышленным мониторингом обеспечивает устойчивость в динамичных отраслях. Регулярный анализ возврата инвестиций от внедрений подтверждает: вложения окупаются за 2–3 года за счет снижения затрат и роста производительности.